內容推薦

通過虛擬化實現的 HMI 升級幫助 Petroamazonas 減少停機時間

挑戰

- 不可靠的早期 HMI 基礎設施導致經常出現系統崩潰現象,并且重啟需要 40 分鐘,造成長時間的停機

解決方案

- 該公司實施了 FactoryTalk View 軟件以開發 HMI 應用程序

- 通過 FactoryTalk Historian 數據管理軟件可以更好地訪問實時和歷史數據

- 通過基于 VMware 的 PlantPAx 平臺移植到虛擬服務器

成果

- 消除了維護活動期間的停機情況

- 將服務器重啟時間從 40 分鐘縮短到 5 分鐘

- 現在,實施新的虛擬服務器需要 30 天,而物理服務器需要 60 天,而且將 15 個物理服務器減少至 6 個物理服務器

- 與以前的系統相比,數據采集速度增至原來的 10 倍,并且為不斷發展的系統提供了更好的數據管理工具

背景

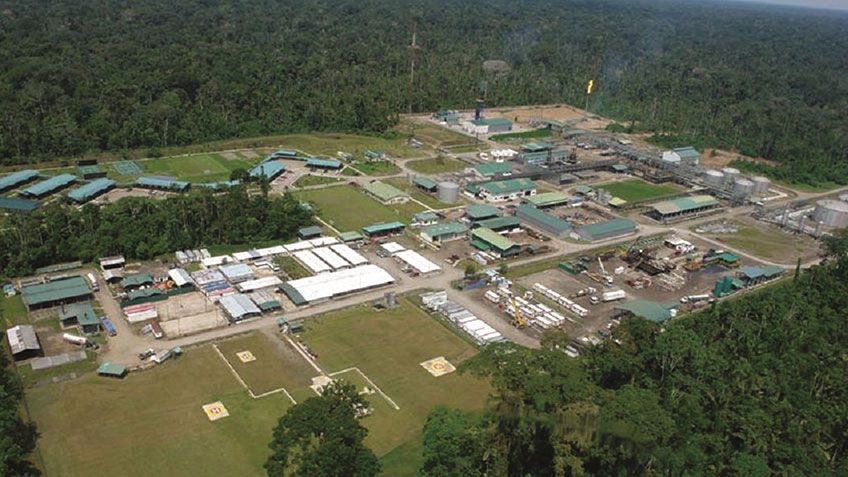

Petroamazonas 是厄瓜多爾的頂級石油生產商,占該國石油生產總量的將近三分之二。2013 年,與 Petroecuador EP 合并后,該公司的生產速度提升到了原來的兩倍多,達到了當前的水平,即每天大約 355,000 桶。

該公司的總部位于厄瓜多爾的首都基多,該公司在厄瓜多爾 17 個不同的運營點開展石油開采、開發和生產業務。其中大多數運營點都位于厄瓜多爾東半部叢林茂盛的奧里恩特盆地。

公司的大多數運營點以前都是由不同的石油和天然氣公司經營的。這些公司獲得或開發運營點,經營該運營點一小段時間,然后將其轉交給 Petroamazonas。結果,這些運營點嚴重缺乏標準化的流程或設備。

Petroamazonas 需要對其系統和流程進行標準化以提高效率,并簡化維修和維護工作。為了改善整個企業中的連接性,該公司與 Rockwell Automation 合作,對其 HMI 基礎設施進行標準化,并對其服務器進行虛擬化,以減少停機時間和設備費用。

挑戰

Petroamazonas 獲得了兩個新的生產運營點:Eden Yuturi 油田和 Indillana 油田,這兩個油田每天的石油產量大約是 81,000 桶。該公司獲得所有權后,很明顯,人機界面 (HMI) 基礎設施(在兩個運營點之間是一致的)已經過時且需要升級或替換。HMI 軟件平臺不穩定,并且操作系統已經過時,缺少許可證且串行密鑰重復。物理服務器也超過了他們的保修期限。

“基礎設施不再可靠,這給我們的工廠操作員帶來了很多實際問題。”Petroamazonas 技術應用主管 Javier Maldonado 說道,“情況已經嚴重到了他們每天都要報告運營點出現的問題的地步。系統崩潰情況經常出現,這就需要重啟服務器,因為備用服務器還沒有到位,而重啟需要 40 分鐘,會造成長時間的停機。”

現有的基礎設施可以向工廠員工提供的信息是有限的。操作員很難采集并分析歷史數據,也就無法根據這些數據發現趨勢并改善運營點運營情況。

與此同時,Eden Yuturi 和 Indillana 油田的石油和天然氣應用在規模和需求方面不斷地增長。因此,必須擴大這些工廠,并且還需要更多的標簽、報警和服務。這導致了運營點的物理數據服務器增多,進而使數據中心接近最大產能。

Petroamazonas 希望增加他們這兩個運營點的 HMI 基礎設施的可用性、可靠性和可維護性,同時優化他們的公司資源。

解決方案

Eden Yuturi 和 Indillana 這兩個新運營點已經開始使用 Rockwell Automation 的基礎硬件,其中包括 Allen-Bradley? ControlLogix? 和 CompactLogix? 控制器。最終,考慮到軟件的兼容性以及與現有硬件集成的容易程度,Petroamazonas 選擇使用 Rockwell Automation 的 FactoryTalk? View 和 FactoryTalk Historian 軟件來滿足其性能、可見性和數據管理需求。

FactoryTalk View 人機界面軟件使用常見的外觀、感受和導航風格來幫助 Petroamazonas 減少開發和培訓時間。該軟件可用于從單一機器應用到整個企業范圍內的管理級別應用的所有應用,并且還使 Petroamazonas 員工可以訪問實時和歷史數據。

Rockwell Automation 從其位于瓜亞基爾的厄瓜多爾辦事處為該項目提供支持,并且還為軟件中大多數被替換的部分提供許可變更。

Maldonado 和他的團隊沒有選擇在這兩個運營點的陳舊物理基礎設施上準備、測試和部署新的 HMI 架構,進一步為已經擁堵的數據中心增加負擔,而是選擇了一種全新的方法 — 虛擬化。Rockwell Automation 與 Petroamazonas IT 團隊一起將 HMI 平臺從這兩個運營點的物理服務器移植到虛擬服務器。

“虛擬化提供了誘人的備份和數據保護功能,并且還使我們的運營更具靈活性,能夠適應未來的任何變化。”Maldonado 說道,“我們升級到了現代分布式控制系統,Rockwell Automation 的虛擬化 PlantPAx? 平臺,因為它與我們使用的應用程序兼容,而且我們知道移植過程將更順暢,對我們的運營造成的影響非常小。”

PlantPAx 過程自動化系統是基于標準化的架構構建的。在虛擬化的系統中,PlantPAx 虛擬圖像模板可以提供核心 PlantPAx 系統元素作為預先配置的內置模板。

為了為移植做好準備,Petroamazonas IT 團隊在兩個運營點中將物理服務器克隆到虛擬服務器,并準備好新的服務器模板。該團隊評估了新的虛擬基礎設施的存儲大小,并驗證了這兩個架構的存儲大小均充裕。Eden Yuturi 油田從八臺物理服務器移植到三臺物理服務器和 16 臺虛擬服務器。Indillana 油田從七臺物理服務器移植到三臺服務器和 13 臺虛擬服務器。

成果

在這兩個運營點通過虛擬化升級了 HMI 基礎設施后,成果隨即便顯現出來。

“現在,使用 FactoryTalk 軟件采集數據的速度是我們之前系統的 10 倍。”Maldonado 說道,“與我們以前使用的系統相比,這個 HMI 系統更穩定、更可靠,提供的功能更多,這使我們可以更好地監控流程,并幫助操作員在他們的日常操作中作出更好的決策。它還可以幫助我們更好地管理不斷增多的標簽,現在兩個運營點之間的標簽的數量大約為 190,000 個。”

虛擬化的基礎設施在減少停機時間方面實現了巨大改進。運營點在維護活動期間再也沒有出現過停機情況,而且服務器重啟時間從 40 分鐘縮短到了 5 分鐘。使用虛擬服務器取代物理服務器的決定還使公司的資本支出減少了 70%。

實施新服務器所需的時間也大幅減少。實施虛擬服務器大約需要 30 分鐘,而實施新的物理服務器則可能需要長達 60 至 70 天。

根據 Eden Yuturi 和 Indillana 運營點的項目成果,Petroamazonas 決定分析該公司其他運營點中使用的 HMI 平臺,并且正在向 13 個其他運營點推廣該系統以實現完全互聯的企業。

上述結果是 Petroamazonas 將 Rockwell Automation 產品和服務與其他產品配合使用實現的。具體結果可能因客戶而異。

發布時間 2015年10月1日